大人の工場見学! 旅を快適にする【スーツケースの秘密】とは?PR

旅に欠かせないアイテムといえばスーツケース。北海道赤平に日本国内で唯一、スーツケースを一貫生産しているエースの工場があると聞き、見学させていただきました。

熟練した職人の技から生まれる純国産のスーツケース

工場を見学して驚いたのが、手作業で行われる工程が多いなということ。

「ボディシェルはポリカーボネートを中心とした強度の高い樹脂を使用。真空や高圧などの方法で成型するため機械化されています。一方で組み立てはとても繊細な作業。たとえばウレタン生地を貼りつける内装作業はひとつひとつ職人の手によるもの。部品を取りつけるネジも適切な締め具合があり、それは日々の温度や湿度でも変わります。締め具合が強すぎる、弱すぎるとネジが外れる原因となるので、職人が緻密な管理を心がけています。ひとつのラインに携わる職人も8人程度と少数精鋭。目配り、気配りがきき、前後の工程も把握した職人だからこそ、不良率が0.1%と圧倒的に低いんです」(エースラゲージ社長・加来剛さん)

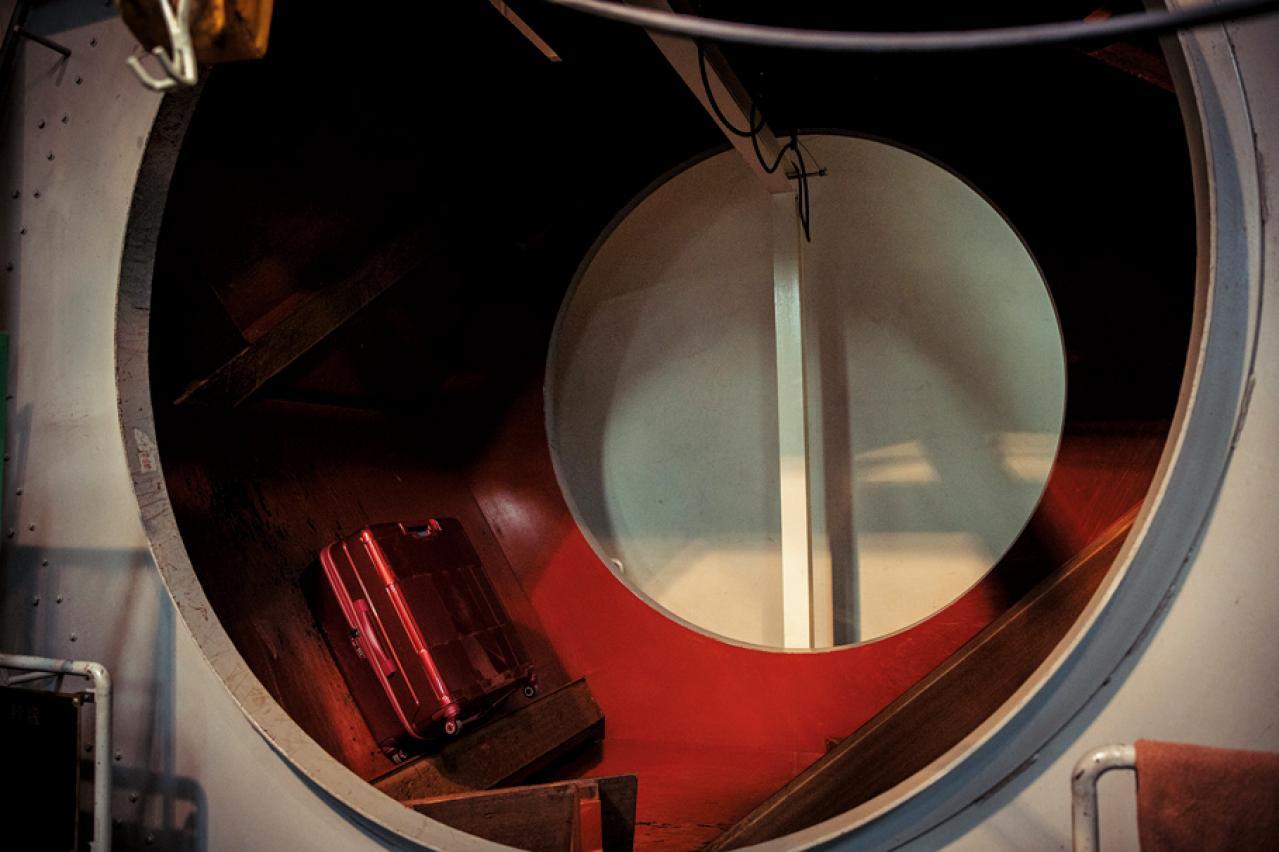

ものづくりのこだわりは、世界一過酷という強度テストからもうかがえる。

「さまざまな路面状況に対応し、航空機への積み込み、幾多の開閉に耐えられてこそ、大切な荷物を守り、皆さまの旅の相棒になれると考えています」

使う人のことを一番に考えたメイド・イン・ジャパン。旅を快適にするスーツケースで、さぁ旅に出よう。

スーツケース 360 G4/プロテカ

Point① ボディシェル(本体)

Point② キャスターストッパー

Point③ サイレントキャスター

Point④ 内装

一番上の写真のような両面収納だけでなく、仕切りを拡張すれば片面収納も可能になる。

移動がラクだと旅はもっと楽しくなる!

匠の技が結集! プロテカのスーツケース

【SHELL MATERIAL】専用の機械でシェルを成型

樹脂シートをヒーターで熱し、空気を抜いて真空にすることで金型に沿わせて成型。1日に約240本が生産される。

【SEWING】ジッパータイプの縫製はまさに神業!

【LINING】正確でスピーディーな内張り

【FRAME】フレームはマグネシウム合金製

【FRAME】フレームタイプのゆがみを手の感覚だけでぴったりに

【RECYCLE】端材は粉砕して再利用

【MADE IN JAPAN】徹底した品質試験こそ日本ブランドの誇り

重りを入れてごろんごろんと転がされ、落とされ、走り続けるスーツケース。けなげさを感じ、つい「頑張れ」と応援したくなる。この厳しい強度テストが日本製の信頼につながる。

取材協力

エース株式会社

https://www.proteca.jp/

モデル撮影/中村彰男 スタイリング/岡部久仁子 ヘア&メイク/坂口 等

モデル/竹田説子(ゆうゆうモデル)

※この記事は「ゆうゆう」2024年10月号(主婦の友社)の内容をWEB掲載のために再編集しています。